Керамика — смешанные и обработанные особым образом тонко измельченные неорганические вещества - находит широкое применение в современной электротехнике.

Самые первые керамические материалы получали именно путем спекания порошков, благодаря чему получалась прочная, нагревостойкая, инертная к большинству сред, обладающая малыми диэлектрическими потерями, стойкая к радиации, способная длительно работать в условиях переменной влажности, температуры и давления керамика. И это только часть замечательных свойств керамики.

Диэлектрические потери — потери энергии, происходящие в диэлектрике, помещенном в переменное электрическое поле и обусловленные диэлектрическим гистерезисом. Диэлектрические потери тем больше, чем выше частота, поэтому в полях высокой частоты можно применять только диэлектрики с малыми потерями (полистирол, высокочастотный фарфор, керамику и т. д.).

В 50-е начался активный рост применения ферритов (сложных оксидов на базе оксида железа), затем специально получаемую керамику стали пытаться использовать в конденсаторах, резисторах, высокотемпературных элементах, для изготовления подложек микросхем, а начиная с конца 80-х — и в высокотемпературных сверхпроводниках. Позже керамические материалы с требуемыми свойствами стали специально разрабатывать и создавать, - развилось новое научное направление в материаловедении.

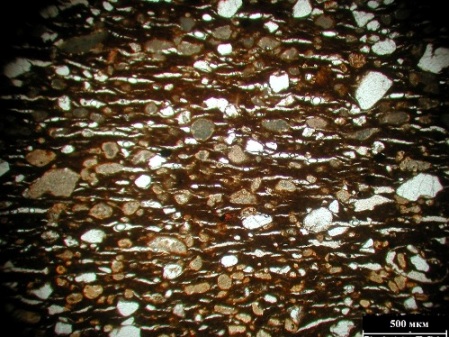

Трехфазная структура керамики образована из: кристаллической, стекловидной и газовой фаз. Основная фаза — кристаллическая, это твердые растворы или химические соединения, задающие главные свойства получаемого материала.

Стекловидная фаза представляет собой прослойку между кристаллами или отдельные микрочастицы, служащие связующим веществом. Фаза газовая — приходится на поры материала. Наличие пор, в условиях повышенной влажности, отрицательно сказывается на качестве керамики.

1. Термисторы

Терморезисторы на базе смешанных оксидов переходных металлов называются термисторами. Они бывают с положительным температурным коэффициентом сопротивления и с отрицательным температурным коэффициентом сопротивления (PTC или NTC).

В основе такой детали — керамический полупроводник, изготовленный путем спекания на воздухе многофазной структуры из гранулированных нитридов и оксидов металлов.

Спекание осуществляется при температуре порядка 1200°С. В данном случае переходными металлами являются: никель, магний, кобальт.

Удельная проводимость термистора зависит прежде всего от степени окисления и от текущей температуры получаемой керамики, а дополнительное изменение проводимости в ту или иную сторону достигается введением небольшого количества добавок в виде лития или натрия.

Термисторы миниатюрны, их изготавливают в форме бусинок, дисков или цилиндров диаметром от 0,1 мм до 4 см, с проволочными выводами. К платиновым проволокам прикрепляют бусинку, затем бусинку покрывают стеклом, которое спекают при 300°С, либо герметизируют бусинку внутри стеклянной трубочки.

У дисковых — на диск наносят с двух сторон металлическое покрытие, к которому припаивают выводы. Данные керамические детали часто можно встретить на печатных платах очень многих электротехнических устройств, а также в составе термодатчиков.

Смотрите также у нас на сайте:

Использование термисторов в датчиках температуры

Как правильно выбрать датчик температуры

Устройство и принцип действия термисторных датчиков влажности

2. Нагревательные элементы

Керамические нагревательные элементы представляют собой резистивную (вольфрамовую) проволоку, окруженную оболочкой из керамического материала. Так изготавливают в частности промышленные инфракрасные обогреватели, стойкие к перепадам температур, и инертные к химически агрессивным средам.

Поскольку в данных элементах доступ кислорода к спирали исключен, то металл спирали и не окисляется в ходе эксплуатации. Такие нагреватели способны работать десятками лет, и спираль внутри остается целой.

Смотрите по этой теме:

Как устроены современные нагревательные элементы

Сравнение ТЭНовых и керамических обогревателей

Еще один пример успешного применения керамического нагревательного элемента в электротехнике — паяльник. Здесь керамический нагреватель изготовлен в форме рулета, внутри которого тонкодисперсный вольфрамовый порошок нанесен спиралью на керамическую тонкую подложку, которая свернута в трубку вокруг стержня из оксида алюминия, и запечена в водородной среде при температуре порядка 1500°С.

Элемент получается долговечным, его изоляция качественной, а срок службы — продолжительным. На элементе присутствует характерная технологическая бороздка.

Более подробно про керамические пояльники смотрите здесь - Конструкции современных электрических паяльников

Скорость нагрева керамического паяльника:

3. Варисторы

Варистор имеет нелинейное сопротивление, связанное с приложенным к его выводам напряжением, в этом ВАХ варистора несколько схожа с полупроводниковым прибором — двунаправленным стабилитроном.

Керамический кристаллический полупроводник для варистора изготавливают на основе оксида цинка с добавлением висмута, магния, кобальта и т. д. путем спекания. Он способен рассеивать достаточно много энергии в момент защиты цепи от скачка напряжения, даже если источником скачка окажется молния или резко отсоединенная индуктивная нагрузка.

Керамические варисторы разнообразных форм и размеров — служат в сетях переменного и постоянного напряжения, в низковольтных источниках питания и в прочих прикладных областях электротехники. Наиболее часто можно встретить варисторы на печатных платах, где они традиционно представлены в форме дисков с проволочными выводами.

Примеры использования керамических варисторов в технике:

Модульные ограничители перенапряжения для защиты электропроводки

Сетевые фильтры для бытовой техники

Защита силовых полупроводниковых приборов от перенапряжений

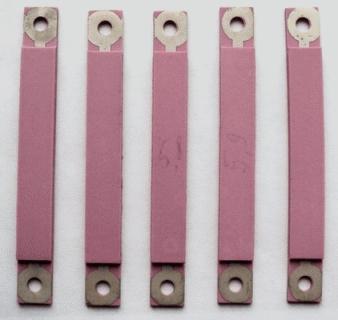

4. Керамические подложки для интегральных микросхем

Изолирующие теплопроводные подложки для транзисторов бывают не только силиконовыми, но и керамическими. Наиболее популярны керамические подложки из оксида алюминия, они отличаются высокой прочностью, хорошей термостойкостью, стойкостью к механическому истиранию, обладают небольшими диэлектрическими потерями.

Подложки из нитрида алюминия в 8 раз более высокой теплопроводностью, чем оксид алюминия. А оксид циркония отличается еще более высокой механической прочностью.

5. Керамические изоляторы

Традиционно широко используются в электротехнике керамические изоляторы из электротехнического фарфора. Высоковольтная аппаратура немыслима без них. Особенность данного вида керамики заключается в том, что его технологические свойства позволяют создавать изделия сложных форм и практически любого размера. При этом диапазон температур спекания у фарфора достаточно широк, чтобы получить достаточно хорошую однородность в процессе обжига изолятора по всему объему изделия.

С ростом напряжений возникает потребность в увеличении размеров изоляторов из электротехнического фарфора, а прочность и стойкость к осадкам как раз и делает фарфоровую массу просто незаменимой для высоковольтной электротехники. 50% - глина и каолины, они обеспечивают пластичность электротехнического фарфора, а также его формуемость и прочность в затвердевшем состоянии. Добавляемые в смесь полевошпатные материалы — расширяют температурный диапазон спекания.

Хотя многие современные керамические материалы и превосходят электротехнический фарфор по некоторым характеристикам, технологически именно фарфор не требует дорогостоящего сырья, нет необходимости повышать температуру обжига, а пластичность его превосходна изначально.

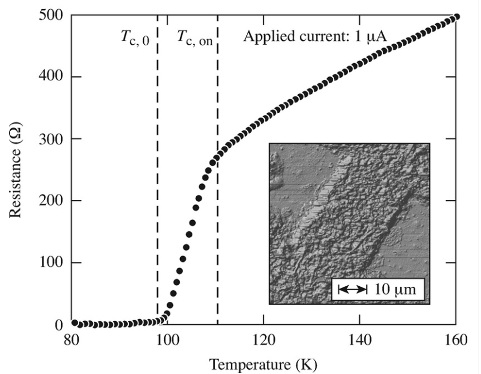

6. Сверхпроводники

Явление сверхпроводимости, используемое для создания сильнейших магнитных полей (в частности применяется в циклотронах), реализуется пропусканием тока по сверхпроводнику без тепловых потерь. Для достижения названного результата применяются сверхпроводники II рода, которым свойственно сосуществование и сверхпроводимости и магнитного поля одновременно.

Тонкие нити нормального металла пронизывают образец, и каждая нить несёт квант магнитного потока. При небольших температурах, в районе точки кипения азота (выше −196 °C), приходится применять опять же керамики с хорошо разделенными медно-кислородными плоскостями (сверхпроводники на базе купратов).

Рекорд сверхпроводимости принадлежит керамическому соединению Hg—Ba—Ca—Cu—O(F), открытому в 2003 году, так как при давлении 400 кбар он становится сверхпроводником уже при температурах до −107 °C. Это очень высокая температура для сверхпроводимости (Высокотемпературная сверхпроводимость и ее применение).

Смотрите подробнее по этой теме: Самые популярные электроизоляционные материалы

Андрей Повный