Вот уже 60 лет, как впервые были применены полимерные изоляторы наружной установки. За это время, не сумев покорить рынок, они обросли целой гроздью "мифов" — заблуждений, в которых нас убеждают производители.

Миф первый

Высокая сопротивляемость актам вандализма (расстрелам)

Именно это утверждение стало одной из основных причин применения полимерных изоляторов в США, Африке, Латинской Америке, Австралии. Но "расстрелы" изоляторов продолжались, и эксплуатационным организациям приходилась менять поврежденные изоляторы.

Конечно, перебить стеклопластиковый стержень из охотничьего оружия практически невозможно, но повреждения, как стержня, так и кремнийорганической оболочки, происходят. Любое из этих повреждений приводит к трекингу стеклопластикового стержня (в лучшем случае), либо к разрушению стержня.

Единственное преимущество полимеров в данной ситуации — изолятор редко когда разрушится сразу, но велика ответственность эксплуатирующих организаций — выявить и заменить в кратчайшие сроки поврежденные изоляторы. Проблема расстрела изоляторов стояла в зарубежных странах давно, именно поэтому в национальном стандарте США (ANSI) есть испытание изоляторов на ударную прочность.

Стеклянные изоляторы выдерживают это испытание, что гарантирует от разрушения при обстреле из охотничьего оружия. Но далее при разрушении, изолятор может находиться в эксплуатации еще десяток лет — сохраняется остаток, не позволяющий разрушаться всей гирлянде. У полимеров этого нет — уж разрушился, так разрушился, да и замене подлежит весь полимерный изолятор, а не один из гирлянды.

Миф второй

Высокие разрядные характеристики

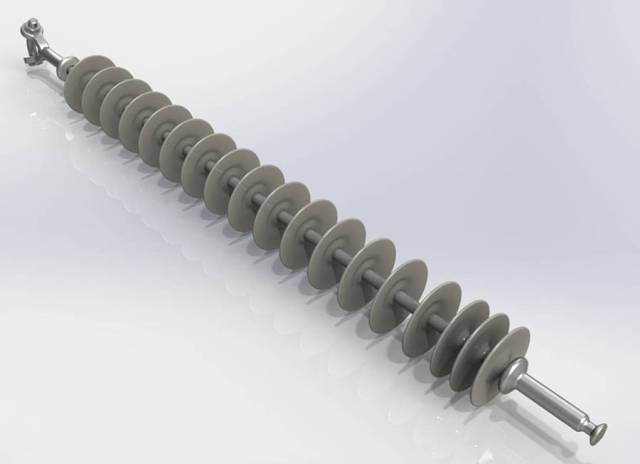

Конечно, разрядные характеристики полимера выше, чем у стеклянного изолятора, он же заменяет собой гирлянду! Но давайте, сравним нормальную гирлянду изоляторов ПС 70Е (8 шт.) и призванный заменить ее изолятор ЛК 70/110.

Значение 50% -го разрядного напряжения грозового импульса у ЛК 70/110-550кВ, у гирлянды ПС 70Е из 8 шт. — выдерживаемое (!) напряжение грозового импульса 585кВ, а разрядное у гирлянды — 600кВ. Без комментариев.

Миф третий

Отсутствие опыта эксплуатации

Это утверждение чаще относится к недостаткам полимерных изоляторов. Но это сделано по принципу лучше маленький недостаток, чем большая проблема. Не может отсутствовать опыт эксплуатации за 60 лет. Дело в том, что чаще всего этот результат не афишируют.

Изоляторы первых выпусков находились в эксплуатации не более 3 лет, повреждения изоляторов происходили из-за слабой устойчивости к ультрафиолетовому излучению и как следствие деполимеризации смолы, возникновению треков. Надо отметить, что эти изоляторы изготавливались из эпоксидных смол, в дальнейшем перешли на кремнийорганическую резину.

Большой опыт эксплуатации полимерных изоляторов был накоплен в 1970-1985г.г, и был он отрицательным — наблюдался хрупкий излом стержня, трек и эрозия оболочки, это приводило к тяжелым авариям, в том числе с падением проводов на землю.

После неблагоприятного опыта эксплуатации полимеры были сняты с производства, и в течение нескольких лет совершенствовалась как их конструкция, так и технология изготовления.

Т.о. можно говорить об отсутствии опыта эксплуатации усовершенствованных полимерных изоляторов, а уверенности что этот опыт будет положительным, нет.

Миф четвертый

Стойкость, сохранение характеристик в загрязненных районах

Никто не сомневается в гидрофобных свойствах полимеров и, в частности, кремнийорганической резины. В то же время известно, что после эксплуатации на изоляторах накапливается слой загрязнения до 1,0мм.

Американские эксплуатационные организации по-прежнему производят чистку изоляторов, в том числе и полимерных (в США наибольший процент полимеров).

Кроме того, многими исследователями отмечается тот факт, что в условиях загрязнения чаще возникает эрозия и трекинг, и даже разрушения стержня, что, видимо, обусловлено низкой стойкостью полимеров к кислотам. Самое интересное — гидрофобность кремнийорганической резины зависит от формы (!) ребра, а не только от материала.

Миф пятый

Долговечность, отсутствие старения длительное время

Во-первых, об этом нельзя говорить, так как опыт эксплуатации пока не подтверждает отсутствие старения (в сравнении — стеклянные изоляторы находятся на линиях уже до 35 лет, и кроме загрязнения у них ничего не появилось).

Во-вторых, опять же опыт зарубежных эксплуатационников говорит о низкой стойкости изоляторов к ультрафиолетовому излучению (не только первого поколения, но и последующих). Серьезные сомнения вызывает эксплуатация в условиях низких температур. Эксплуатация в Канаде показала старение изоляторов первой установки, о новых делать выводы рано.

На этом можно было бы и остановиться, но существуют несколько малоизвестных фактов, о которых следовало бы сказать. Всем известно одно из преимуществ полимерных изоляторов — малая масса, что позволяет доставлять их к месту монтажа чуть ли не на руках, в результате монтажник кладет себе на плечи изолятор по типу "коромысла" и может возникнуть нарушение стеклопластикового стержня, что выявится при монтаже, или, что еще хуже, при эксплуатации.

Вообще, любое изгибающее воздействие на стержень приводит в дальнейшем к его разрушению. А такое воздействие возникает когда на лежащий изолятор наступают или проезжают по нему на машине (!). А как быть с теми монтажниками, которые лазают по полимерам, как по канатам. Ведь это все повреждения изоляторов, которые первоначально не заметны! Со стеклом такого не происходит — разрушение видно сразу.

Изгиб стеклопластикого стержня может возникнуть и в процессе вибрации и пляски проводов при потере устойчивости стержня. Этот процесс подробно не изучался (в отношении воздействия на полимеры) и требует внимательного отношения, также как и влияние вибрации на заделку стержня в оконцеватели.

Существует мнение, что "полимерные изоляторы даже при падении опор практически не повреждаются". Вопрос — что же происходит с нашей железной дорогой, что у нее сплошь и рядом падают опоры? А во-вторых, изоляторы все-таки повреждаются, просто скажется это в последствии.

И еще один малоизвестный факт: при создании полимерных изоляторов экономически развитые страны подготавливали их для стран Африки, Азии, Латинской Америки с целью организации производства "на местах".

Не секрет, что для организации производства полимерных изоляторов не требуется огромных вложений, как при производстве, например, стеклянных изоляторов, технология, как говорится, "гаражная". Но почему-то эти страны идут по другому пути — покупают стеклянные изоляторы.

До сих пор в вопросе полимерных изоляторов не пришли к единому мнению об испытаниях. МЭК 1109 не устраивает многие страны. Большинство проводят свои испытания, но даже это вызывает сомнения у эксплуатирующих организаций.

Если после стольких лет исследований не пришли к однозначно хорошим образцам полимерных изоляторов, это может говорить о неправильном пути — хорошая продукция завоевывает рынок сразу, а в дальнейшем лишь совершенствуется.

Сергей Иванов